En el proceso de fabricación o montaje de las distintas piezas de aeronaves, se emplea maquinaria muy específica para cada uno de sus componentes. La mayoría de ellas van directamente apoyadas a suelo y dependiendo del programa que acometan, se emplean unas tipologías de maquinaria u otras. Estas nuevas cargas pueden ser estáticas o móviles, y para ello se deberán diseñar todos los elementos necesarios para su correcto apoyo en la cimentación. Casi la totalidad de esta maquinaria necesita canaletas por dónde irán dispuestas todas sus instalaciones necesarias, así como fosos o desniveles según fabricante, que deberán ser integrados con la nueva cimentación.

El diseño de un nuevo hangar o su adaptación a nuevos usos requiere de un análisis minucioso sobre las cargas que soportará su superficie con el fin de garantizar su funcionalidad y resistencia.

Cualquier carga nueva introducida en una cimentación existente, conlleva un análisis minucioso para valorar sus efectos. Puede darse el caso que cumpla. Hay ciertos elementos o maquinaria a disponer, que, dadas sus pequeñas cargas o bajos requisitos de deformación, las soleras o losas existentes son suficientes para resistirlas.

Pero la mayoría de las veces esto no es suficiente y hay que abordar otro tipo de soluciones para su correcto apoyo. Lo usual es que la maquinaria a emplear suele venir acompañada de grandes cargas y requisitos de deformación específicos. Para ello se suele requerir de una nueva campaña geotécnica al suelo donde irán estos elementos, y estas las campañas deben incluir parámetros concretos para poder abordar cualquier tipo de solución posible. El abanico de posibles soluciones va desde losas de gran canto como cimentaciones superficiales a cimentaciones profundas, del tipo pilotes o micropilotes.

Cada una de estas posibles soluciones en cimentación posee sus ventajas e inconvenientes, pero una que reúne rapidez, versatilidad y economía es la de cimentación profunda a base de micropilotes.

El proceso completo va desde la realización de los micropilotes, armado de la zona de losa donde acometen estos elementos, posicionamiento de los raíles de la maquinaria y hormigonado de fosos, arquetas y resto de elementos de cimentación.

El cálculo de estas cimentaciones especiales se realiza mediante modelos estructurales más específicos y en la mayoría de los casos, se abordan problemas de elementos finitos.

Con esta discretización en los modelos se pueden obtener con gran precisión conclusiones sobre las tensiones y las deformaciones de estos elementos en suelo.

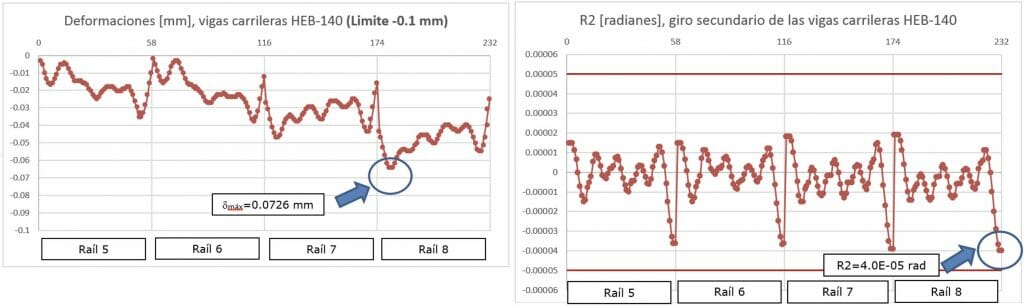

En la mayoría de las cimentaciones especiales, los requerimientos de planeidad exigidos para el apoyo de las maquinas están fijados por el fabricante, y suelen ser muy elevados, por lo que se deberá calcular y analizar cualquier rotación o deformación vertical evitando que esté fuera de rango.

Un valor adoptado de forma casi usual es el del límite máximo de deformación vertical de 0.1 mm cada 2 metros. Y asociado a éste, la máxima distorsión angular permitida, de cualquier rail, es de αmáx. = 0.1/2000 = 5*10-5 rad.

Adicionalmente a la cimentación idónea a emplear, se diseñan todos los elementos metálicos que se requieran, bien para el apoyo o para el deslizamiento de las maquinarias. Estas pueden ser placas de anclaje o railes metálicos embebidos en la propia cimentación diseñada. Para ellos se emplearán modelos mediante líneas de influencia para ver que magnitud de cargas se obtienen a partir de las cargas indicadas por maquinaria.

Se crearán modelos tanto para las cargas estáticas como para las dinámicas dadas, actuando sobre los apoyos como carga móvil sobre los raíles, donde los puntos de apoyo de la losa sobre micropilotes se han introducidos como apoyos fijos indeformables articulados.

Se crearán modelos tanto para las cargas estáticas como para las dinámicas dadas, actuando sobre los apoyos como carga móvil sobre los raíles, donde los puntos de apoyo de la losa sobre micropilotes se han introducidos como apoyos fijos indeformables articulados.

En cada rail introducido se analizan tanto sus deformaciones verticales como su distorsión angular, para comprobar que está dentro de los límites marcados por el fabricante. Se obtienen graficas para su rápida visualización en su validación, o en el caso contrario, seguir bien aumentado el grosor de la losa, aumentar la sección del perfil metálico o juntar un poco mas la cuadricula de micropilotes dispuesta.

El acabado final de estas nuevas instalaciones queda integrado con el resto de la nave, realizando las ultimas labores de fratasado y pintado de la zona de obra.

Realizar una nueva cimentación dentro de un hangar o nave en uso siempre es un reto, tanto desde el punto de vista productivo como técnico. Su realización minimizando el nivel de ruido y de partículas es siempre un reto en sí mismo, añadiéndole los altos requisitos de planeidad que deben disponer estos elementos para la fabricación o montaje de las distintas piezas de aeronaves, según programa en uso.