La industria aeronáutica inició su idilio con los composites, o materiales compuestos de matriz epóxica y refuerzo de fibra de carbono, hace ya más de 25 años, y parecía haber encontrado el material idóneo para la fabricación de los componentes estructurales de las aeronaves. Estamos hablando de un material que pesa solo unos 17 kN/m3 (1700 kg/m3), es decir, hasta un 37% menos que el aluminio (2700 kg/m3), y que además no se corroe ni sufre fatiga, por lo que las razones de este romance están más que justificadas.

La creciente incorporación de los composites a las nuevas generaciones de aeronaves conllevará la construcción o transformación de las nuevas plantas de fabricación y ensamblaje.

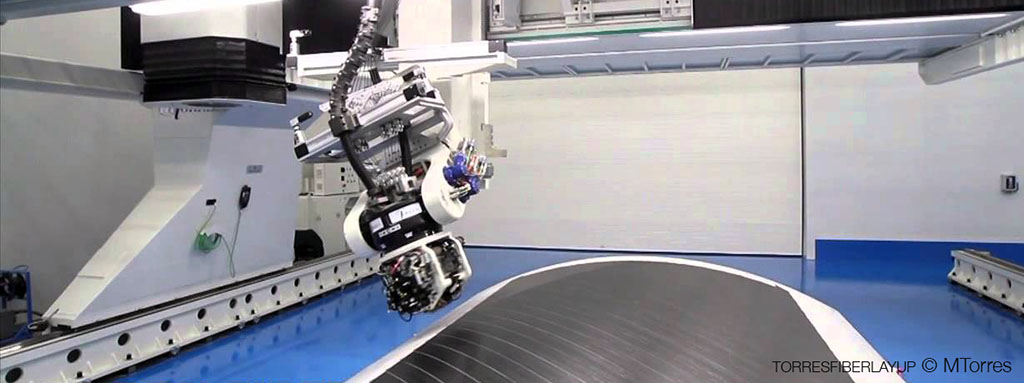

Al principio, comenzó con timidez debido a que era un material costoso de fabricar y complicado de manejar. Por eso su andadura comenzó en el campo de las aplicaciones militares como suele ser habitual en las innovaciones tecnológicas. A pesar de que su uso se “popularizó” hace ya tiempo, extendiéndose a la aviación civil, hay que tener en cuenta que, aun en la actualidad, las bobinas de composites prepreg deben almacenarse a unos -19 °C y tienen una vida útil de manejo de 200 horas desde que se sacan del congelador. Pero los recientes avances en el desarrollo de nuevos equipos y técnicas de fabricación, han ampliado espectacularmente el campo de aplicación de estos materiales, permitiendo fabricar a día de hoy piezas de gran complejidad geométrica y con unos ratios de productividad de más de 100 kg/hora. El resultado es que hoy en día se pueden fabricar, por ejemplo, las pieles de alas del A350 de 35 x 6,8 metros, y prácticamente cualquier parte de fuselaje, ala o estabilizadores de las nuevas generaciones de aviones de composite, con grandes ahorros en peso y número de piezas que ensamblar. Además del mencionado Airbus A350, Boeing fabrica el 787 Dreamliner, que son actualmente los dos grandes aviones comerciales fabricados en más de un 50% en composite.

De forma paralela a este desarrollo, no paran de surgir nuevas inversiones por todo el mundo en instalaciones que permitan participar en este auge de las nuevas generaciones de aeronaves.

Como instalaciones que deben albergar los procesos más vanguardistas de unas industrias tan tecnológicamente avanzadas como son la aeronáutica y aeroespacial, se exige que su diseño esté prácticamente al mismo nivel y se cuide al mínimo detalle. Es vital que al frente de este tipo de proyectos se encuentre un profesional con conocimiento transversal que aúne las necesidades de los proveedores de equipos de fabricación y la propiedad, y diseñe una solución óptima a medida, donde participe un equipo coordinado de especialistas y expertos.

La cantidad de pasos en el proceso de fabricación y el tamaño de las piezas implican destinar muchos millones de euros a naves cuya superficie se mide en hectáreas. Sí, efectivamente, en decenas de miles de metros cuadrados.

Entre los retos que debe resolver el equipo responsable del diseño y organización fabril, hay que destacar:

- Establecimiento de un layout con flujos logísticos inteligentes entre todas las estaciones de trabajo, previendo el uso de sistemas de transporte interno automatizados y minimizando las distancias y tiempos de tránsito.

- Sistemas de gestión integrada de inventarios con trazabilidad de materias primas, utillaje y piezas en curso en tiempo real.

- La creación de enormes habitáculos sometidos a estrictas condiciones de temperatura, humedad y concentración de partículas (cleanrooms o salas limpias) que funcionen de forma eficiente y eficaz.

- Diseño de estructuras totalmente diáfanas con grandes luces en rangos económicamente aceptables.

- Diseño de cimentaciones especiales para equipos con estrictos requisitos de deformaciones (Automated Fiber Placement – AFP; Automated Tape Laying – ATL) y grandes cargas (Autoclaves)

- Instalaciones industriales de grandes dimensiones diseñadas específicamente para los equipos de fabricación concretos a suministrar, con criterios de optimización y reduciendo los consumos energéticos a través de alta eficiencia.

En los próximos años, se esperan mejoras en la tecnología de fabricación de componentes aeronáuticos de composite, tales como procedimientos de curado sin autoclave (out of autoclave) o la posibilidad de fabricar cada vez componentes más complejos de una sola pieza a través de mejoras en las técnicas de moldeado y robotización. La conclusión es que, a día de hoy, los principales fabricantes de aviación civil, Boeing y Airbus, tienen como claro objetivo la búsqueda de estructuras cada vez más ligeras en sus aeronaves, en las que el aumento de la proporción de composites es una cuestión clave. Pero también es importante destacar que este objetivo lo comparten otros fabricantes de aeronaves y de vehículos espaciales, por lo que hallamos un mercado donde hay oportunidades que explorar y explotar.