Le processus de fabrication ou de montage des différentes pièces d’aéronefs requiert l’utilisation de machines très spécifiques pour chacun de leurs composants. La plupart d’entre elles sont posées à même le sol et, en fonction de leur rôle, un type de machines ou un autre sera utilisé. Ces nouvelles charges peuvent être statiques ou mobiles et il faudra, en fonction de cela, concevoir tous les éléments nécessaires à leur appui correct sur les fondations. La quasi-totalité de ces machines a besoin de goulottes où seront disposées toutes leurs installations nécessaires, ainsi que de fosses ou de pentes selon le fabricant, qui devront être intégrées à la nouvelle fondation.

La conception d’un nouveau hangar ou son adaptation à de nouvelles utilisations nécessite une analyse approfondie des charges que devra supporter sa surface, afin de garantir sa fonctionnalité et sa résistance.

Toute charge nouvelle introduite dans une fondation existante implique une analyse minutieuse pour en évaluer les effets. Il peut arriver que tout cadre. Parfois, les radiers ou dalles existants sont suffisants pour accueillir certains éléments ou machines à installer présentant de faibles charges ou exigences de déformation.

Mais, dans la plupart des cas, cela ne suffit pas et il faut envisager d’autres solutions pour leur soutien correct. En règle générale, les machines à utiliser sont souvent accompagnées de charges importantes et d’exigences de déformation spécifiques. C’est pourquoi il est généralement nécessaire d’effectuer une nouvelle campagne géotechnique sur le sol où ces éléments sont destinés, et ces campagnes doivent inclure des paramètres concrets afin de pouvoir envisager tout type de solution possible. La gamme des solutions possibles inclut les dalles de grande épaisseur, les fondations superficielles ou les fondations profondes, de type sur pieux ou micropieux.

Mais, dans la plupart des cas, cela ne suffit pas et il faut envisager d’autres solutions pour leur soutien correct. En règle générale, les machines à utiliser sont souvent accompagnées de charges importantes et d’exigences de déformation spécifiques. C’est pourquoi il est généralement nécessaire d’effectuer une nouvelle campagne géotechnique sur le sol où ces éléments sont destinés, et ces campagnes doivent inclure des paramètres concrets afin de pouvoir envisager tout type de solution possible. La gamme des solutions possibles inclut les dalles de grande épaisseur, les fondations superficielles ou les fondations profondes, de type sur pieux ou micropieux.

Chacune de ces solutions de fondation éventuelles présente des avantages et des inconvénients. Cependant, la fondation profonde sur micropieux allie rapidité, polyvalence et économie.

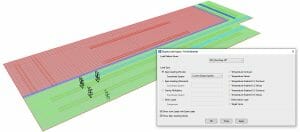

Le processus complet inclut la réalisation des micropieux, le positionnement des armatures de la zone destinée à la dalle où s’intègrent ces éléments, le positionnement des rails de la machine et le bétonnage de fosses, des puisards et des autres éléments de fondation.

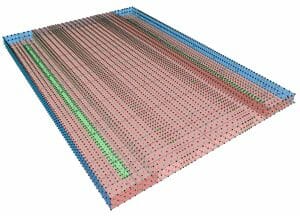

Le calcul de ces fondations spéciales est effectué à l’aide de modèles structurels plus spécifiques et, dans la plupart des cas, des problèmes relatifs aux éléments finis sont traités.

Cette discrétisation des modèles permet d’obtenir des conclusions très précises sur les tensions et les déformations de ces éléments au sol.

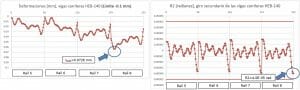

Dans la plupart des fondations spéciales, les exigences de planéité requises pour le soutien des machines sont fixées par le fabricant et sont généralement très élevées, de sorte qu’il conviendra de calculer et d’analyser toutes les rotations ou déformations verticales, en évitant qu’elles se trouvent hors des limites.

Une valeur considérée de manière presque habituelle est celle de la limite maximale de déformation verticale de 0,1 mm tous les 2 mètres. Et on y associe la distorsion angulaire maximale autorisée de tout rail qui doit être de α max. = 0,1/2000 = 5*10-5 rad.

En plus de la fondation appropriée à utiliser, tous les éléments métalliques nécessaires sont conçus, soit pour le support, soit pour le glissement des machines.Il peut s’agir de plaques d’ancrage ou de rails métalliques intégrés à même la fondation conçue. Pour ces derniers, des modèles utilisant des lignes d’influence seront utilisés pour connaître l’ampleur des charges obtenues à partir des charges indiquées pour les machines.

Des modèles seront mis au point aussi bien pour les charges statiques que pour les dynamiques données, en agissant sur les appuis comme charge mobile sur les rails, où les points d’appui de la dalle sur micropieux ont été présentés comme des supports fixes indéformables articulés.

Des modèles seront mis au point aussi bien pour les charges statiques que pour les dynamiques données, en agissant sur les appuis comme charge mobile sur les rails, où les points d’appui de la dalle sur micropieux ont été présentés comme des supports fixes indéformables articulés.

Les déformations verticales et la distorsion angulaire de chaque rail introduit seront analysées, afin de vérifier que les valeurs se situent dans les limites indiquées par le fabricant. On obtient des graphiques pour une visualisation rapide lors de la validation, ou dans le cas contraire, pour continuer soit à augmenter l’épaisseur de la dalle, soit à augmenter la section du profil métallique, soit à resserrer un peu plus le quadrillage de micropieux prévu.

Le résultat final de ces nouvelles installations est intégré au reste du bâtiment, où il ne reste plus que les dernières tâches de lissage et de peinture de la zone de travaux.

Le résultat final de ces nouvelles installations est intégré au reste du bâtiment, où il ne reste plus que les dernières tâches de lissage et de peinture de la zone de travaux.

Réaliser une nouvelle fondation dans un hangar ou un entrepôt en service est toujours un défi, tant du point de vue productif que technique. Sa réalisation en réduisant le bruit et les particules est toujours un défi en soi, sans oublier les exigences élevées de planéité de ces éléments pour la fabrication ou le montage des différentes pièces d’aéronefs, selon le programme en usage.

Réaliser une nouvelle fondation dans un hangar ou un entrepôt en service est toujours un défi, tant du point de vue productif que technique. Sa réalisation en réduisant le bruit et les particules est toujours un défi en soi, sans oublier les exigences élevées de planéité de ces éléments pour la fabrication ou le montage des différentes pièces d’aéronefs, selon le programme en usage.