Dès ses débuts, la recherche dans l’industrie aéronautique a permis d’obtenir des matériaux aux propriétés ciblées, qui assurent un bon fonctionnement des aéronefs sur tout l’éventail opérationnel.

Les matériaux du transport aérien doivent respecter différents critères : résistance mécanique, résistance à la fatigue, élasticité, densité, résistance à la corrosion et, bien sûr, des prix compétitifs.

L’industrie aéronautique et spatiale est un environnement où la recherche et l’utilisation de nouveaux matériaux jouent un rôle primordial. Il reste encore beaucoup à faire pour optimiser leur utilisation, en particulier en ce qui concerne l’introduction des nanomatériaux dans la construction des aéronefs.

Un bon indicateur de l’adéquation d’un matériau aéronautique est le rapport résistance mécanique/densité (la résistance spécifique), dont les valeurs doivent être élevées.

Il faut tenir compte du fait que ces propriétés doivent se maintenir, quelles que soient les conditions opératoires de l’avion : sur la piste d’un aéroport, où les températures peuvent atteindre 40 °C en été, en conditions d’humidité élevées, ou bien en cours de vol, à une altitude proche des 11 000 mètres, où la température chute à -50 °C.

Il convient aussi de prendre en compte que pendant leur fonctionnement, les éléments structurels sont soumis à des modifications radicales dans la distribution des charges. Au niveau de l’encastrement des ailes, par exemple, les zones de traction et de compression s’inversent : à terre, il « soutient » les ailes ; en cours de vol, il « soutient » le fuselage du fait de la portance engendrée par les ailes.

Il faut également prendre en compte les vibrations auxquelles l’avion est soumis. Le problème est apparu dès les premiers vols réguliers, car les matériaux utilisés n’avaient pas été choisis en fonction de leur résistance à la fatigue et certains avions ont présenté de nombreux problèmes après des années de bon fonctionnement.

Avec l’évolution des matériaux au sein de ce secteur, la recherche s’est concentrée sur deux points : l’augmentation de leur résistance spécifique et l’amélioration de la faisabilité de la fabrication des aéronefs et de leurs composants.

Les premiers modèles de l’histoire de l’aviation étaient en bois et tissu : le bois assurait la fonction structurelle et le tissu constituait le moyen de portance. Bien que leur densité soit faible, certains bois sont assez résistants ; cependant, ce matériau est affecté par l’action biologique et réagit négativement à l’humidité.

Le métal a rapidement été utilisé pour la structure de l’aéronef, plus particulièrement l’acier, mis de côté cependant à cause de sa faible résistance à la corrosion et au couple galvanique qu’il forme en présence d’aluminium. Aujourd’hui, son utilisation dans l’aéronautique ne concerne que quelques pièces très spécialisées, comme le train d’atterrissage et certaines ferrures.

L’aluminium a donc été privilégié. À l’état pur, ses propriétés mécaniques ne sont pas optimales et, jusqu’à il y a quelques années, il s’agissait d’un métal très cher. Mais les avancées dans son processus d’acquisition et dans l’utilisation de ses alliages en ont fait le matériau idéal pour l’aéronautique.

Actuellement, les alliages les plus importants dans l’industrie sont connus sous le nom de duralium. Ces alliages se caractérisent par une résistance spécifique supérieure à celle de l’acier et par d’autres propriétés améliorées en comparaison. Certains d’entre eux, à usage aéronautique, appartiennent à la série 2XXX, en aluminium-cuivre et à la série 7XXX, en aluminium-zinc et de nouveaux alliages voient le jour, comme l’aluminium-lithium.

Un autre avantage de l’aluminium est son comportement face à la corrosion : son oxyde, l’alumine, recouvre entièrement le métal de base et protège la surface en cas de passivation.

Sur certaines pièces de l’aéronef, comme le réacteur par exemple, il est nécessaire d’utiliser des alliages de bonne résistance thermique, en ayant recours à des alliages de titane. Sa densité est toujours inférieure à celle des aciers et supérieure à celle de l’aluminium. Sa résistance à la corrosion est élevée (et peut faire l’objet de passivation) et il conserve de bonnes propriétés mécaniques. Ses principaux inconvénients résident dans ses coûts élevés et la difficulté de son usinage. C’est la raison pour laquelle il ne s’applique qu’à certaines pièces du réacteur ou à des revêtements d’avions supersoniques, où les ondes de choc engendrent des températures élevées. Son alliage le plus utilisé est le Ti-6Al-4V.

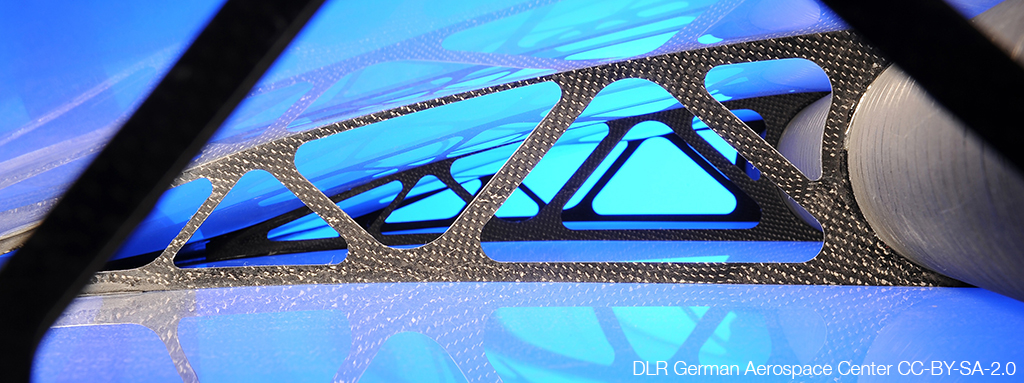

Ces dernières années, les matériaux non métalliques ont pris de plus en plus d’importance dans la construction aéronautique, en particulier les matériaux composites, qui proviennent de l’association d’au moins deux matériaux différents, insolubles et séparables par action mécanique. L’un d’entre eux a une fonction de matrice et l’autre vient en renfort. Le premier se charge de la forme et de la cohésion du matériau composite et transmet les forces de compression, alors que le renfort améliore son comportement face aux autres charges mécaniques. Ceux que l’on retrouve le plus dans l’aéronautique sont ceux qui utilisent la fibre de carbone ou de verre en renfort.

Les matériaux composites sont de plus en plus présents et représentent désormais plus de 50 % des derniers modèles des grands fabricants d’aéronefs, comme l’A350 XWB d’Airbus et le B787 Dreamliner de Boeing.

De plus, ces matériaux autorisent une meilleure intégration des pièces, dès leur formage. C’est le cas par exemple pour la construction d’une seule pièce de la pointe arrière de l’A350 XWB. Cette stratégie permet de réduire les coûts en diminuant le nombre de transports, le nombre de montages ultérieurs et le poids ajouté par les raccords.

Un autre facteur relève de l’écologie, dans une industrie où l’engagement envers l’environnement est toujours plus présent. À cet égard, les prévisions futures des grands fabricants prévoient l’utilisation de composés écologiques et biopolymères, ce qui faciliterait leur recyclage.

Mais s’il existe une branche de la recherche dont la nouveauté est à souligner, c’est l’utilisation de nanomatériaux dans la construction d’aéronefs. Le but serait d’obtenir une amélioration structurelle et fonctionnelle, qui viendrait compléter une réduction du poids.

Les entreprises qui souhaitent atteindre et maintenir leur position de leaders s’engagent à continuer d’étudier de nouvelles solutions de rechange pour les années à venir. Dans ce domaine, certaines des avancées prévues par l’industrie se basent sur la recherche de matériaux autoréparables ou qui s’adaptent au passager.

Dans tous les cas, cela se fait au prix d’un investissement plus important, tant dans la conception initiale du produit que dans son procédé de fabrication. Les motivations qui sous-tendent cet investissement doivent se concentrer sur les améliorations qui en découleront, dans tous les aspects productifs mentionnés, ce qui permettra de développer une industrie plus efficace, plus moderne et plus propre.