Desde sus inicios, la industria aeronáutica ha avanzado en sus investigaciones hacia la obtención de materiales con unas determinadas propiedades, las cuales permitan el correcto funcionamiento de las aeronaves en todo su rango operativo.

Son varias las características que se buscan en un material avionable, como pueden ser su resistencia mecánica y a la fatiga, su elasticidad, su densidad o la resistencia a la corrosión, además de su precio.

La industria aeroespacial es un entorno en el que la investigación y el uso de nuevos materiales juega un papel prioritario. Todavía queda mucho margen para optimizar su uso y, sobre todo, para la introducción de los nanomateriales en la construcción de las aeronaves.

Un buen indicador de la idoneidad de un material aeronáutico es la relación resistencia mecánica/densidad, conocida como resistencia específica, siendo de interés que presenten altos valores de la misma.

Hay que tener en cuenta que dichas propiedades deben mantenerse en todas las condiciones de trabajo de un avión. Tanto en la pista de un aeropuerto, donde los aviones se pueden encontrar a 40 ºC en verano y condiciones de humedad altas, como en condiciones de crucero, a unos 11 000 m de altitud, donde la temperatura baja hasta los -50 ºC.

Otro factor que considerar es que durante su operación los elementos estructurales se ven sometidos a cambios drásticos en la distribución de cargas. Por ejemplo, el encastre de las alas trabaja “sosteniéndolas” mientras el avión está en tierra. Posteriormente, en vuelo, pasan a “sostener” al fuselaje a partir de la sustentación generada por las alas de modo que se inviertan las zonas a tracción y a comprensión.

A esto hay que sumarle las vibraciones que sufre el avión en el aire. Este hecho supuso un problema tras el comienzo de los primeros vuelos regulares, ya que los materiales usados no habían sido seleccionados atendiendo a su resistencia a la fatiga, razón por la cual algunos aviones comenzaron a colapsar tras años de buen funcionamiento.

Conforme la industria ha evolucionado, en lo que a materiales se refiere, dos de los focos de investigación han sido el aumento de resistencia específica de los mismos y la mejora en la fabricabilidad de las aeronaves y sus componentes.

La aviación dio sus primeros pasos con modelos construidos en madera y material textil. La madera era la que cumplía con la función estructural mientras que la tela proporcionaba el medio sustentador. A pesar de su baja densidad, existen maderas bastante resistentes; sin embargo, este material se ve afectado por la acción biológica, además de reaccionar de manera negativa ante la humedad.

Rápidamente se dio paso al uso de metal para la estructura de la aeronave, concretamente de aceros. Sin embargo, su elevada densidad, su baja resistencia a la corrosión y el par galvánico que forma con el aluminio lo descartaron como un buen material avionable. En la actualidad, su uso en aeronáutica ha quedado relegado a partes muy concretas, como el tren de aterrizaje y ciertos herrajes.

Se llega así al aluminio. Lo cierto es que en estado puro no presenta buenas propiedades mecánicas. Además, hasta hace unas décadas era un metal muy caro. No obstante, los avances en su proceso de obtención y el uso de sus aleaciones supusieron su auge como material aeronáutico.

Actualmente las aleaciones predominantes en la industria son conocidas como duraluminios. Este tipo de aleaciones ofrecen una resistencia específica mayor que la del acero y mejoran otras propiedades. Algunas de estas aleaciones de uso aeronáutico pertenecen a las series 2XXX, de aluminio-cobre, y a la 7XXX, de aluminio-zinc. Hoy en día se abren paso nuevas aleaciones, como las de aluminio-litio.

Otra ventaja del aluminio es su comportamiento ante la corrosión gracias a su óxido, la alúmina, que al formarse cubre por completo al metal base dejando su superficie protegida en un proceso llamado «pasivación».

En ciertas partes de la aeronave, como el motor, es necesario utilizar aleaciones que tengan una buena resistencia térmica, por lo que se recurre al uso de aleaciones de titanio. Su densidad sigue estando por debajo de la de los aceros, aunque es mayor que la del aluminio. Tiene una alta resistencia a la corrosión (también se pasiva) y mantiene unas buenas propiedades mecánicas. Los principales inconvenientes son su elevado coste y la dificultad que presenta su mecanizado. Por ello solo se aplica a algunas partes del motor o a recubrimientos de aviones hipersónicos, en los que la interacción con las ondas de choque genera altas temperaturas. La aleación más utilizada es la Ti-6Al-4V.

Durante los últimos años, los materiales no metálicos han ido cobrando mayor importancia en la construcción aeronáutica, en especial los materiales compuestos.

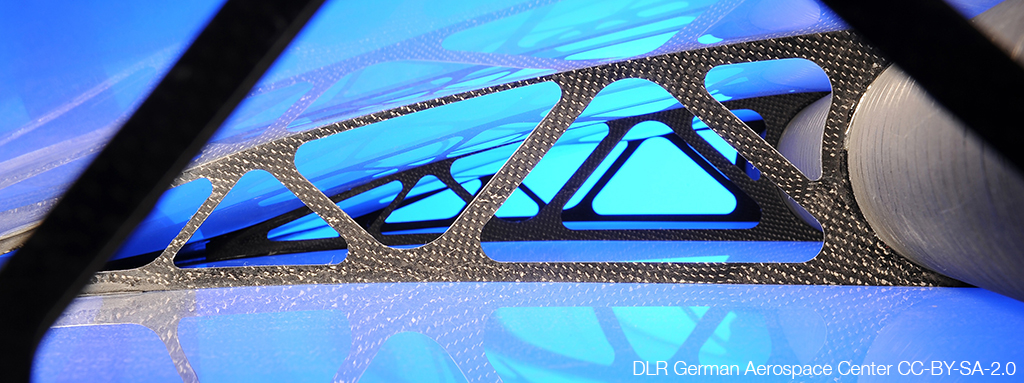

Estos materiales surgen de la unión de dos o más materiales distintos, insolubles y separables por acción mecánica. De ellos, uno actúa como matriz y otro como refuerzo. El primero se encarga de dar forma y cohesión al material compuesto además de transmitir las fuerzas compresivas, mientras que el refuerzo mejora su comportamiento ante el resto de las cargas mecánicas. Los de uso mayoritario en aeronáutica son los que usan fibra de carbono o de vidrio como refuerzo.

Los materiales compuestos han aumentado su presencia considerablemente hasta integrar el 50 % de los dos últimos modelos de los grandes fabricantes de aeronaves: el A350 XWB de Airbus y el B787 Dreamliner de Boeing.

Además, estos materiales permiten una mejor integración de piezas desde su conformado. Un ejemplo de ello es la construcción a partir de una sola pieza del cono de cola del A350 XWB. Con esta estrategia se consigue disminuir el coste al reducir el número de transportes, el de montajes posteriores y el peso añadido debido a las uniones.

Otro factor de estudio es el ecológico, en una industria en la que prima cada vez más el compromiso con el medio ambiente. Con relación a esto, en las previsiones a futuro de los grandes fabricantes se pronostica el uso de compuestos ecológicos y biopolímeros, los cuales facilitarían el reciclaje.

Pero si hay alguna rama de investigación a subrayar por su novedad es el uso de nanomateriales en la construcción de aeronaves. Con ellos se pretende conseguir una mejora estructural y funcional, a lo que se sumaría una reducción de peso.

En los próximos años, las empresas que deseen conseguir y mantener su posición como firmas punteras están abocadas a seguir investigando nuevas alternativas. Algunos de los avances que pronostica la industria en este ámbito se basan en la búsqueda de materiales autorreparables o que adapten su forma al pasajero.

En cualquier caso, esto se consigue a costa de una mayor inversión, tanto en el diseño inicial del producto como en su proceso de producción. La motivación detrás de esta inversión debe enfocarse a las mejoras que se generarán en todos los aspectos productivos mencionados, de modo que se desarrolle una industria más eficiente, moderna y limpia.