Cada vez que escucho cualquier expresión con la palabra “electrificación”, me viene a la cabeza la escena de Jurassic Park con la alambrada a 10,000 V alrededor del recinto del T-Rex, en la que todos veíamos venir que alguien acabaría electrocutado… Aunque, en realidad, la famosa escena con el chico en la valla puede considerarse como un fallo que ningún ingeniero eléctrico hubiera aceptado, ya que no hubo derivación a tierra para cerrar el circuito.

Posibles fallos de guion aparte, la tendencia desde hace 20 o 25 años, especialmente en el mundo de la automoción, es a incrementar progresivamente la electrificación, y con ello, la tensión de trabajo en los vehículos. Pero ¿por qué?

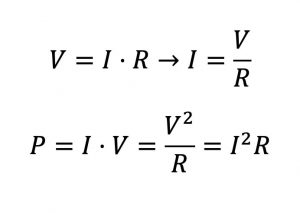

Vamos a intentar explicarlo de una forma sencilla a través de la archiconocida fórmula de la ley de Ohm, y sus corolarios en forma de potencia:

Vamos a intentar explicarlo de una forma sencilla a través de la archiconocida fórmula de la ley de Ohm, y sus corolarios en forma de potencia:

La primera fórmula, la Ley de Ohm, expresa que tensión (V) y corriente (I) son proporcionales a una constante (R) que vulgarmente se conoce como resistencia. Esta Ley se puede utilizar para circuitos en continua (DC o Direct Current), como en alterna (AC o Alternate Current). La segunda fórmula es simplemente la multiplicación de ambas variables para ver la dependencia cuadrática de la tensión y la corriente con la potencia (el doble de tensión o corriente, proporciona el cuádruple de potencia).

Se puede apreciar que si queremos incrementar la potencia entregada por el sistema eléctrico (batería) de nuestro coche, tenemos dos opciones: O incrementamos V (voltaje), o incrementamos I (corriente), ya que la R es la carga o resistencia de nuestro sistema, y es constante para un coche y unas condiciones dadas.

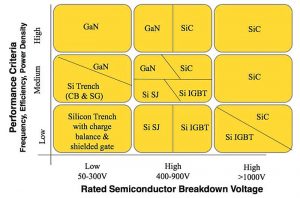

Aunque la industria aeronáutica usa los conceptos de la industria de la automoción para la electrificación, será necesario rediseñar algunos elementos esenciales, como los inversores, para que lleguen a tensiones de 900 Vdc o superiores, gracias a los avances en GaN y SiC.

Entre incrementar V o incrementar I, hay algunos pros y contras que hacen a los ingenieros decantarse por una u otra alternativa. Grosso modo, aumentar V tiene el inconveniente de que hay que aislar mejor los conductores y subcircuitos para prevenir los arcos eléctricos o las descargas de tensión al chasis del vehículo, mientras que aumentar I tiene el inconveniente que se necesita aumentar la sección efectiva de los conductores para poder transportar esa mayor corriente que tiene que llegar a los subsistemas.

Y aquí es donde empiezas las sinergias del mundo aeronáutico con el mundo de la automoción, ya que, si bien el título invitaba a ello, al final lo que queremos perseguir en el muy corto plazo es ahorrar combustible llevando menos peso, y en el medio y largo plazo, queremos no consumir carburante para descarbonizar nuestro planeta y reducir al máximo nuestra huella de carbono.

Los circuitos a tensiones más elevadas que los clásicos 12 V que encontrábamos (y seguimos encontrando para el circuito de arranque) en nuestros vehículos de combustión o híbridos, se quedan cortos para este propósito. Y es por ello por lo que la industria de la automoción se empezó a movilizar para buscar un óptimo entre el paquete de baterías a montar, los aislamientos requeridos, las tensiones de trabajo resultantes, y los inverters o inversores necesarios para cambiar de alterna a continua durante el proceso de carga, descarga y frenada regenerativa.

Muchos fabricantes situaron ese punto en torno a los 400 V para los vehículos eléctricos (híbridos, híbridos enchufables o completamente eléctricos), puesto que la tecnología de Silicio (Si) e IGBTs (Insulated Gate Bipolar Transistor) estaba muy consolidada gracias a trabajos previos en los arrancadores suaves para motores mono y trifásicos para HVAC (High Voltage Alternate Current) presentes en diversas máquinas industriales. El problema empezó a llegar cuando 100 kms de autonomía no eran suficientes, o una carga completa en menos de 1 hora no era alcanzable.

Así nacen los paquetes de baterías de tensiones mayores para conseguir una mayor autonomía, acompañados de otro tipo de tecnología que ya no puede ser basada en Silicio exclusivamente, sino en Carburo de Silicio (SiC) y en Nitruro de Galio (GaN), los cuales habilitan a los desarrolladores electrónicos a trabajar en el rango 400 – 900 V con eficiencias altas, entendiéndose como poca disipación de calor en la entrega de la batería a los motores eléctricos del vehículo, así como alta eficiencia en el cargador Wall Mount que entregará la potencia de la red eléctrica doméstica a la batería para recargar la batería cuando esté enchufado.

Ilustración 1. Comparativa Si, IGBT, SiC y GaN (de Pnt Power .com)

No entraremos en muchos detalles sobre por qué con SiC o GaN se puede trabajar a tensiones más altas que con Si, pero sí que podemos comentar que su principal explicación es porque son dispositivos que se conocen como WBG (Wide BandGap). Este mayor valor en SiC y GaN para pasar un electrón de la banda de valencia a la banda de conducción es lo que posibilita que tengan mayores tensiones de ruptura y, por tanto, puedan trabajar a tensiones mayor que el Si.

Y ¿qué está ocurriendo en el mundo aeronáutico? Sencillamente, lo mismo que ocurrió en el mundo de la automoción hace ya 24 años: Queremos aviones híbridos o eléctricos que nos ayuden a descarbonizar y reducir nuestro CO2 por trayecto. El desafío es que la potencia necesaria para hacer volar a un avión ligero, no es comparable al de hacer rodar a un coche, con lo que presumiblemente se va a necesitar nuevas tecnologías en baterías (mayor densidad de energía por centímetro cúbico y menor peso), nuevos materiales para la distribución, aislamiento eléctrico, y por supuesto, incrementar los valores actuales de las tensiones “típicas” de avión, que suelen ser 28 V en tensión continua, y 115 V en tensión alterna a 400 Hz.

Nuevamente, la industria aeronáutica podrá tomar los conceptos de la industria de la automoción, adaptándolos y mejorándolos para sus restricciones de contorno, pero lo que sí parece claro es que se deberán diseñar nuevos inversores en el rango 250 – 600 Vdc, que en las primeras etapas (aviones híbridos) sangren esa inversión de los motores a 115 Vac @ 400 Hz, que cumplan con todas las normativas aeronáuticas de aplicación (DO-160, MIL-STD-704, etc.), para posteriormente ir a un modelo de avión completamente eléctrico, quizá a una tensión superior a los 900 Vdc, donde se tenga que investigar y pulir la tecnología con SiC como se hiciera décadas atrás con la tecnología basada en Si.

Algunas empresas aeronáuticas ya estamos preparadas para diseñar y llevar a la realidad este nuevo futuro aeronáutico. ¿Nos acompañas?